激光是如何推动光刻机产业发展的?

当前PC/笔记本、智能手机、移动通信、人工智能、存储等产业能发展如此之快的原因之一是半导体产业一直在飞速发展,推动芯片性能不断增强。其中最先进的智能手机、5G通信芯片、存储芯片的工艺均是基于7nm工艺,今年下半年基于5nm制造工艺的智能手机、通信网络、AI、服务器新品将大规模出现,而光刻机是半导体产业中最关键设备,约占晶圆制造设备的27%,光刻工艺决定了半导体线路的线宽,同时也决定了芯片的性能和功耗。

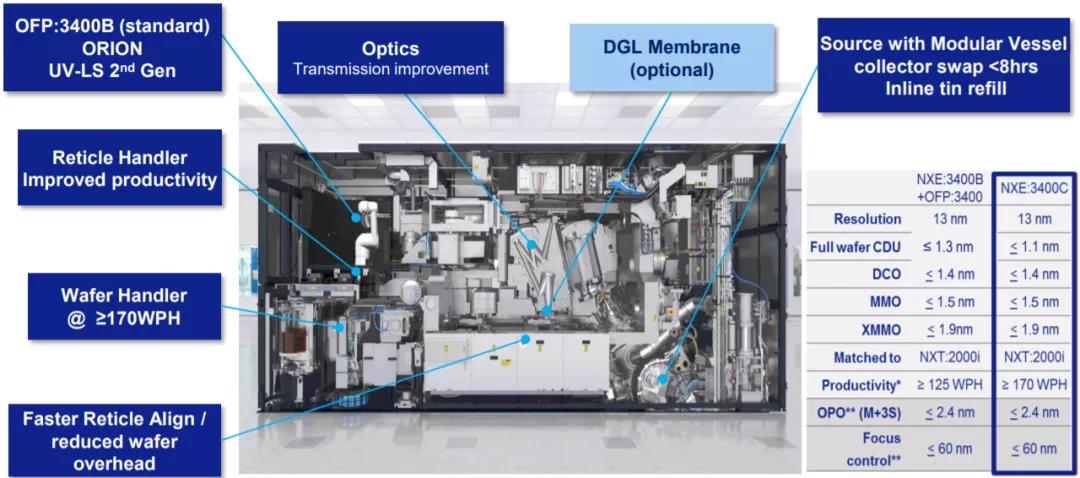

资料来源:ASML

以光源改进为核心的光刻机发展历程

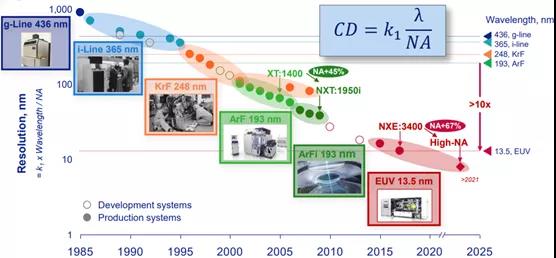

为了实现摩尔定律,光刻技术就需要每两年把曝光关键尺寸(CD)降低30%-50%。根据瑞利公式:CD=k1*(λ/NA),我们能做的就是降低波长λ,提高镜头的数值孔径NA,降低综合因素k1,才能不断把曝光关键尺寸(CD)降低。根据光刻机所用光源改进和工艺创新,光刻机经历了5代产品发展,每次改进和创新都显著提升了光刻机所能实现的最小工艺节点。

图2 ASML 光刻机发展历程

资料来源:ASML

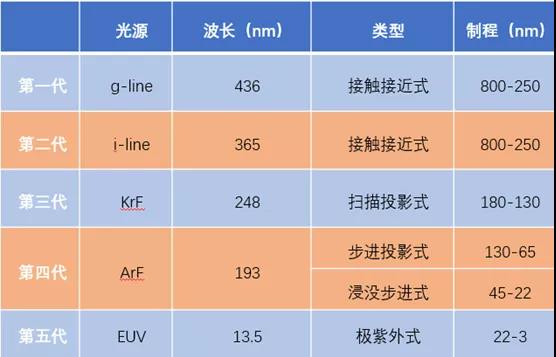

第一、二代均为接触接近式光刻机,曝光方式为接触接近式,使用光源分别为436nm的g-line和365nm的i-line,接触式光刻机由于掩模与光刻胶直接接触,所以易受污染,而接近式光刻机由于气垫影响,成像精度不高。

第三代为扫描投影式光刻机,利用光学透镜可以聚集衍射光提高成像质量将曝光方式创新为光学投影式光刻,以扫描的方式实现曝光,光源也改进为248nm的KrF激光,实现了跨越式发展,将最小工艺推进至180-130nm。

第四代步进式扫描投影光刻机,最具代表性的光刻机产品,1986年由ASML首先推出,采用193nmArF 激光光源,实现了光刻过程中,掩模和硅片的同步移动,并且采用了缩小投影镜头,缩小比例达到 5:1,有效提升了掩模的使用效率和曝光精度,将芯片的制程和生产效率提升了一个台阶。2002年以前,业界普遍认为193nm光刻无法延伸到65nm技术节点,而157nm将成为主流技术。然而,157nm光刻技术遭遇到了来自光刻机透镜的巨大挑战。正当众多研究者在157nm浸入式光刻面前踌躇不前时,时任TSMC资深处长的林本坚提出了193nm浸入式光刻的概念。2007 年ASML 与台积电合作开发成功推出第一台浸没式光刻机。193nm 光波在水中的等效波长缩短为 134nm,足可超越 157nm 的极限,193nm 浸入式光刻的研究随即成为光刻界追逐的焦点, 2010 年, 193nm 液浸式光刻系统已能实现 32nm 制程产品,到2012年,ArF光刻机已经最高可以实现 22nm 的芯片制程,浸没式光刻技术凭借展现出巨大优势,成为 EUV 之前能力最强且最成熟的技术。

第五代光刻机——EUV,所谓EUV,是指波长为13.5nm的光。前四代光刻机使用都属于深紫外光,但在摩尔定律的推动下,半导体产业对于芯片的需求已经发展到5nm,甚至是3nm,浸入式光刻面临更为严峻的镜头孔径和材料挑战。第五代 EUV光刻机,可将最小工艺节点推进至5nm、3nm。

图3 光刻机经历了五代发展

资料来源:ASML

最先进的EUV光源如何产生?

从1970年代开始,许多学术和政府实验室尝试通过用激光束轰击金,镍以及其他过渡金属和稀土金属等元素来产生DUV甚至EUV辐射。在1981年G. O'Sullivan和PK Carroll在都柏林大学工作之后,该领域开始迅速发展,这表明用超过一定阈值脉冲能量的激光照射稀土和过渡金属靶会产生强烈的共振发射,这些发射位于4至20nm波长范围内,归因于等离子体中存在的多电荷金属离子发生4d–4f跃迁。一项系统的研究表明,随着目标原子序数的增加,这些窄带发射的峰值单调移向较短的波长,奥沙利文(O'Sullivan)和卡洛尔(Carroll)还发现,特别是锡等离子体以中心为13.5 nm的非常强和窄的谱带发射。在研究了1990年代的几种预期技术之后,半导体行业逐渐达成共识,即15nm左右的极紫外(EUV)波长的光刻技术是最好的前进之路。在很大程度上,这是因为EUV技术保留了晶圆制造商长期以来所熟悉的许多功能,例如电磁辐射的控制以及标线和步进器的使用。

从那时起,学术和公司实验室就致力于开发实用,可靠且寿命长的锡等离子体EUV光源,这些努力最终促成了现代EUV系统,该系统特别针对半导体光刻的辐射源,它们通过在超高真空室内照射一束高纯度锡细小液滴的流来工作,这些细小液滴以每秒数万个液滴的速率发射,并带有来自CO2激光器的脉冲,锡滴的瞄准是由监控滴流量的高速摄像机控制的,当激光脉冲撞击锡滴时,它们立即产生以EUV波长辐射的高温等离子体。辐射由椭圆形收集镜收集,过滤并从源容器中运出并进入扫描仪单元以进行光刻图案化,部署实用的LPPEUV光源的主要挑战是保护辐射收集光学器件免受污染。由钼和硅薄膜的多层交替堆叠制成的椭圆形收集镜在真空室内部具有较大的表面积,它离等离子体产生和EUV发射(主要聚焦)的位置只有几厘米的距离,它的大小和位置使其特别容易受到激光脉冲烧蚀每个锡滴所产生的污染的影响。激光产生的高峰值功率红外辐射与熔化的锡滴的相互作用,除产生锡等离子体外,还会产生锡蒸气和颗粒物质。

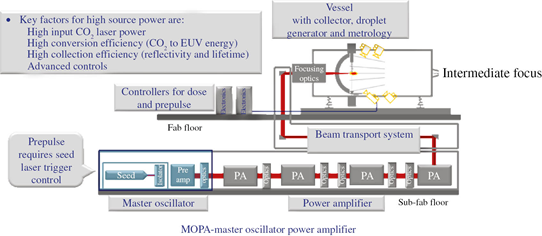

EUV光源如下图所示。LPP光源由几个主要组件组成:(i)由主振荡器和功率放大器(MOPA)组成的高功率CO2激光器,(ii)光束传输系统(BTS),包括聚焦和光束位置控制;(iii)装有液滴发生器,收集器和计量模块的真空容器。CO2激光聚焦在微滴发生器输送的锡微滴上。激光等离子体相互作用发生在椭圆形收集镜的主要焦点处,激光液滴对准是通过光学计量模块和传感器进行测量的,传感器提供反馈以保持同步和最佳性能。椭圆镜透射从等离子体收集的EUV光,并将其通过中间聚焦孔重定向到扫描仪的照明光学器件。

图4 EUV光源结构图

资料来源:ASML、OFweek产业研究院

EUV 光刻的巨大挑战在于产生13.5 纳米的最佳波长辐射。通快激光和ASML解决方案:通过激光照射产生的、发光的等离子体,其可以提供这种波长极短的辐射。但首先如何产生等离子体?发生器使锡液滴落入真空室 (3),接着来自通快的脉冲式高功率激光器 (1) 击中从旁飞过的锡液滴 (2) ——每秒 50,000 次。锡原子被 电离,产生高强度的等离子体。收集镜捕获等离子体向所有方向发出的 EUV 辐射,将其集中起来并最终传递至光刻系统 (4) 以曝光晶片 (5)。

前不久,我国规模最大晶圆代工厂商中芯国际最新招股书的经营风险声明内容中,向外界隐晦透露,“在获得美国商务部行政许可之前,可能无法为若干用户的产品进行生产制造。”,毫无疑问,这若干客户就包括华为,周所周知的是,中芯国际能够实现最先进14nm制程工艺光刻机就就来自于ASML,ASML也是当前全球唯一能生产EUV光刻机企业,华为自研高端芯片基于7nm制程、甚至是最新5nm制程工艺来制造,交给了台积电。一旦台积电和中芯国际无法为华为以及其他被美国列入“实体清单”实体代工,对我国科研院校和高科技企业是一次重大打击,而我国光刻机仅仅达到了28nm制程工艺水准,离ASML至少有10年差距,我国光刻机和半导体产业发展面临严峻挑战,最后希望我国激光企业能加大科研投入,自主研发国产EUV光源,突破国外关键技术和产品封锁,为我国光刻机产业和半导体产业发展尽一份绵薄之力。